Technik

erster Güte

TopCoat verfügt über fundiertes Wissen und eine langfristige Expertise, was die Veredelung von Produkten anbelangt. Von industriellen Standards über Prüfserien bis zur Kombination technischer Lösungen: das Einsatzgebiet bleibt vielschichtig und orientiert sich stets am Produkt. Worauf TopCoat besonderen Wert legt, zeigt unser Ablauf in der Produktion.

Bereits bei Entwicklung und in der Designphase der Werkstücke stehen wir unseren Kunden beratend zur Verfügung. Je früher wir eingebunden werden, desto effizienter das Ergebnis. Ob Kunststoff oder Glas, für optisch besonders attraktive oder extrem beanspruchte Teile – wir entwickeln die passende Produktionslösung samt der passenden Beschichtung. Kennzeichnend vor der Produktion sind entsprechende Testläufe in Kleinserien, um die Verarbeitung der Lacke, die optische Wiedergabe und das Haptische Resultat auf Ihren Bauteilen bewerten zu können. Der Abschluss dieser Testphase stellt den Eintritt in die Serienfertigung dar. Auf modernsten Anlagen fertigen wir Ihre Teile in gleichbleibend hoher, geprüfter Qualität. Ökologisch nachhaltig und der Option, Nachbestellungen zeitnah und im Ergebnis der Erstserie zu fertigen. Unsere Produktionslösungen im Detail vertiefen Sie auf den folgenden Seiten.

Leitlack-Beschichtungen enthalten Kupfer- oder Silberpigmente (Silberleitlack), welche durch Harz gebunden sind. Mittels Spritzverfahren wird der Leitlack auf Prototypen oder Serienteile aufgetragen. Im Gegensatz zu anderen Abschirmtechniken ist das Spritzverfahren schneller, kostengünstiger und einfacher, da dieser 1-Komponenten lufttrocknende Lack fast überall einsetzbar ist. Zudem besteht in der Pigmentierung die Wahl zwischen Kupfer- oder Silbermodifikationen, welche anhand der Ohm-Vorgabe (Telefonie und weitere) getroffen werden. Eine Abschirmung wird von TopCoat auch mittels der Aufdampftechnik realisiert. Hierbei werden Aluminum, ITO oder Kupferschichtmaterialien aufgedampft.

Leitlacksysteme

Jede Oberfläche kann leitfähig gemacht werden. Die Vielzahl der Leitlacktypen ist bedingt durch die verschiedenartigen Anwendungsmöglichkeiten und unterschiedlichen Anforderungen. Zur Verwirklichung neuer Produktideen stehen zahlreiche, technologische Möglichkeiten von TopCoat zur Verfügung. Durch das Auftragen der leitenden Schichten kann verhindert werden, dass sich statische Aufladungen bei Produkten bilden. Statische Aufladungen werden durch die Veredelung abgeleitet oder Produkte von Beginn an so veredelt, dass eine Aufladung nicht mehr möglich ist.

Einsatzbereich

Die leitenden Beschichtungen sind weitgehend resistent gegen Lösungsmittel wie Alkohol, Ketone, Ester oder Chlorkohlenwasserstoffe und beständig gegen Wasser, Benzin, Öle, Fette, Säuren und Laugen. TopCoat bietet massgeschneiderte Beschichtungsformulierungen für Ihre Produktentwicklung und die Fertigung Ihrer Bauteile. TopCoat verfügt dabei über eine weitreichende Expertise zur Veredelung von elektrischen Bauelementen und Baugruppen, in der Datentechnik, der Kunststoff-Industrie, in der Bau-Industrie, der Automobil-Industrie, Luft- und Raumfahrtindustrie, im Schiffsbau, der Munitions- und Pyrotechnischen Produktion, der Büromaschinenindustrie, der Elektromedizin, Zulieferern der chemischen Industrie und vielen weiteren. Folgende Werkstoffe können mit Leitlack beschichtet werden: PUR-Kunststoffe (beispielhaft Duromer-Schäume, PUR-Hart-Integralschäume), PVC, Acrylate und Methacrylate (Plexiglas), Polystyrol-Mischpolymerisate (beispielhaft ABS), schaumfähiges Polystyrol (Styropor), Polycarbonate (Makrolon), Epoxidharz-Kunststoffe, Phenolharz- und andere Kunststoffe.

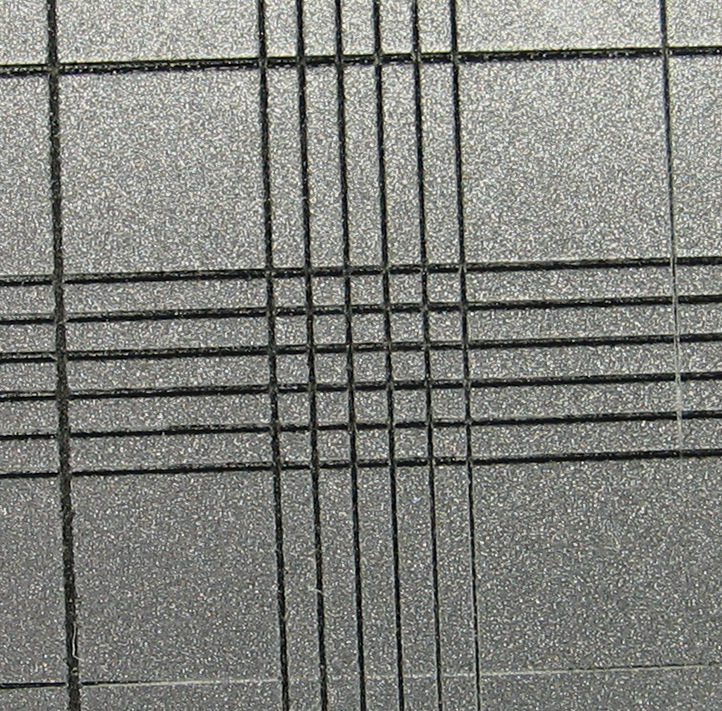

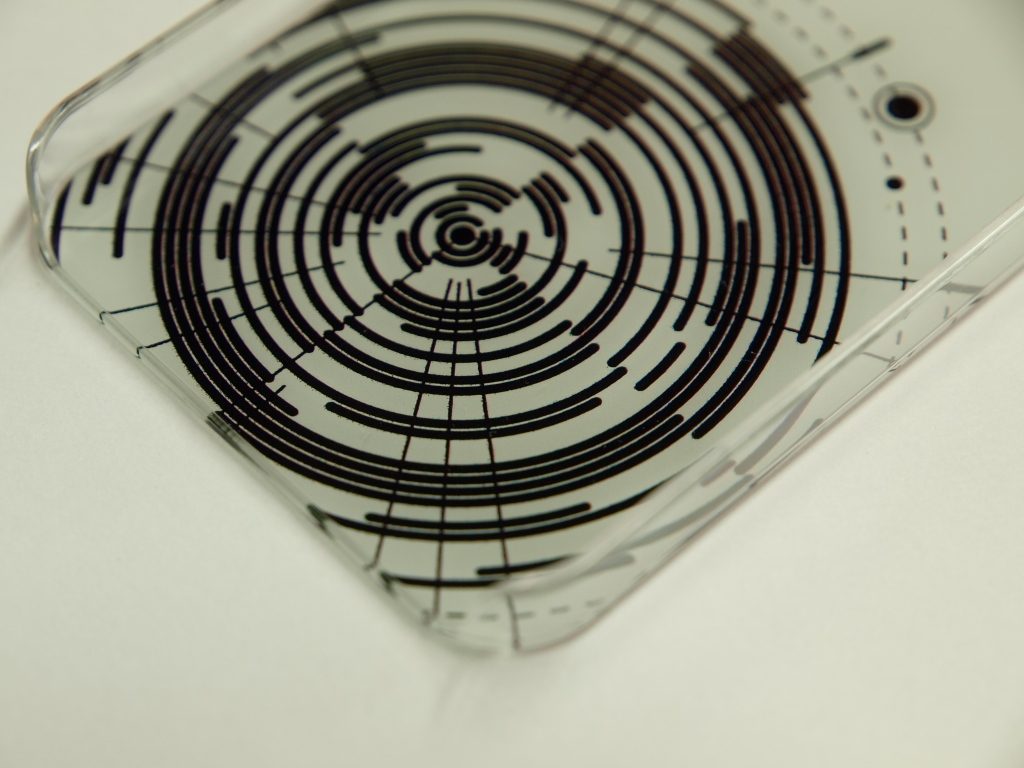

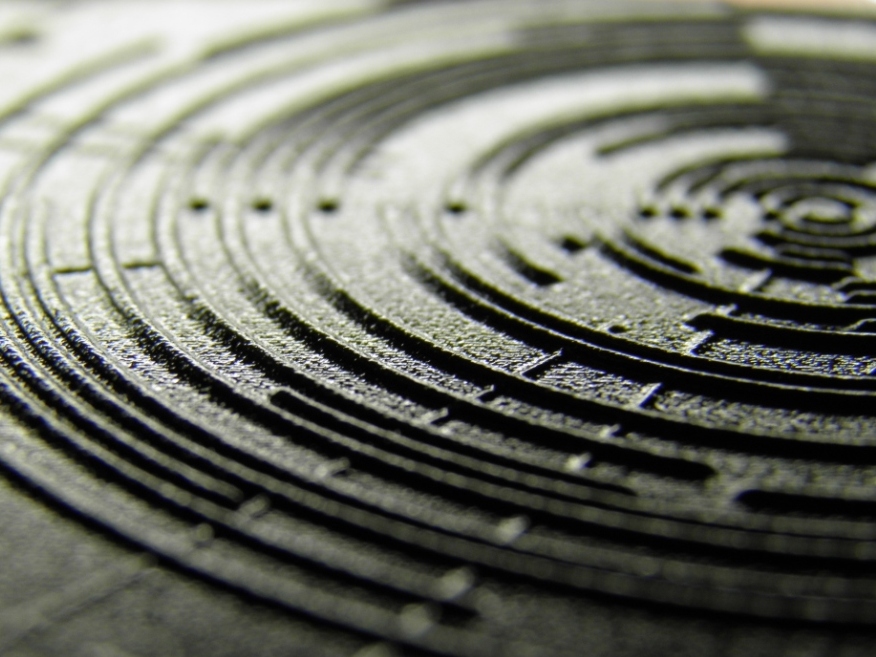

TopCoat bietet Ihnen im Fertigungsprozess die Möglichkeit der Laserbeschriftung. Diese Technologie ist eine gelungene Option zu konventionellen Wegen der Beschriftung. Besonders bei feingliedrigen Angaben und Elementen, die im Tampon- oder Siebdruck nicht vollständig verarbeitet werden können ist die Lasergravur von TopCoat die Wahl der Dinge. Bei Seriennummern ist die Verarbeitung mittels der Laserbeschriftung eine Produktionstechnik mit niedriger Fehlerquote.

Unter Laserbeschriftung versteht man das Beschriften oder Markieren von Oberflächen mit Hilfe eines starken Laserstrahls. Im Gegensatz zum Laserdruck – bei welchem mit einem schwachen Laserstrahl nur der Pigmentauftrag auf dem bedruckten Material gesteuert wird – kommt es bei der Laserbeschriftung zu einer Veränderung des Oberflächenmaterials selbst. Das Verfahren und der Energieeinsatz hängen daher vom Material der Oberfläche ab. Laserbeschriftungen sind wasser- und wischfest und sehr dauerhaft. Sie können schnell, automatisiert und individuell erzeugt werden, weshalb das Verfahren gerne zur Nummerierung von Einzelteilen verwendet wird.

Mit Laserstrahlen lassen sich Mikro- bis Makrobeschriftungen und zahlreiche Effekte auf Metallen, Kunststoffen und außergewöhnlichen Materialien realisieren. Eine Laserbeschriftung von TopCoat ist die dauerhafte Lösung mit ausgezeichneten Qualitätsmerkmalen. Logos und Pixelgrafiken, ständig wechselnde Texte, Seriennummern, Night-And-Day Beschriftung, Datamatrix oder Barcode werden in Form von Vertiefungen, Verfärbungen oder Mattierungen erzeugt. Auf unseren speziell für diese Technologie hergestellten Lackier- und Beschichtungsaufnahmen können Oberflächen bereits in leicht feuchtem Zustand beschriftet werden. Im Anschluss zur Gravur erfolgt die Veredelung mittels Schutzlacken. TopCoat arbeitet inline: Ohne Pausen oder Umarbeitungsintervalle können Bauteile vorbehandelt, beschriftet und lackiert werden. Ob CrNi-Stahl, Zinklegierung, Eloxal oder Kunststoff: Sie bestimmen den Untergrund und TopCoat überführt Ihre Vorgaben in das geeignete Verfahren.

TopCoat bezeichnet unter PVD das so genannte Physical Vapour Deposition. Die Vakuum- Metallisierung ermöglicht das Aufdampfen verschiedenster Materialien: Aluminium, Gold, Silber, Platin, Zinn, Nickel, Chrom, Kupfer und Oxyde. Dünne Auftragsschichten finden in der Elektronikindustrie, der Lichttechnik und in der Medizinaltechnik ihren Einsatz – überall dort, wo massive und teure Edelmetallteile durch beschichtete Komponenten ersetzt werden können. Die Funktion der Beschichtung kann unterschiedlichste Anforderungen erfüllen: so sind die veredelte Oberfläche als Oxidationsschutz, als Kontaktstelle mit geringerem Übergangswiderstand oder als Haftschicht für die weiterführende Galvanik. Mit PVD beschichtete Materialien erreichen hervorragende Schichteigenschaften: dichte, homogene, duktile und haftfeste Schichten – auch bei Zusammensetzungen, die mit herkömmlichen Methoden nicht realisiert werden können. Dabei sind unterschiedliche Materialkombinationen zwischen Substrat und Beschichtung denkbar. PVD lässt sich in Ein- oder Mehrschichtsystemen realisieren, wobei sich sehr hohe Schichtqualitäten erzielen lassen.

PVD-Verfahren erlauben es, Bauteile unterschiedlicher Werkstoffe, Geometrien und Beschaffenheit zu beschichten. Beim Sputtern (Kathodenzerstäuben) wird in der Gasphase ein Prozessgas ionisiert und durch ein elektrisches Feld auf das abzuscheidende Material beschleunigt. Beim Auftreffen der Ionen werden Atome und Atomverbände aus dem Target herausgeschlagen, die dann als Schicht auf dem Substrat aufwachsen. Die Struktur der aufwachsenden Schicht kann durch die gewählten Beschichtungsparameter und über die Substrattemperatur beeinflusst werden. Es wird zwischen zwei PVD-Verfahren – dem Kathodenzerstäuben und dem Elektronenstrahlverdampfen – unterschieden. Bei der Methode der Elektronenstrahlverdampfung wird die Oberfläche eines in einem Tiegel befindlichen, metallischen oder keramischen Beschichtungsmaterials (Ingot) mit einem elektromagnetisch abgelenkten Elektronenstrahl kontrolliert verdampft. Das in der Gasphase befindliche Material kondensiert am Substrat zu einer festen Schicht. Auch bei diesem Verfahren kann die Schichtstruktur durch die gewählten Beschichtungsparameter und über die Substrattemperatur beeinflusst werde.

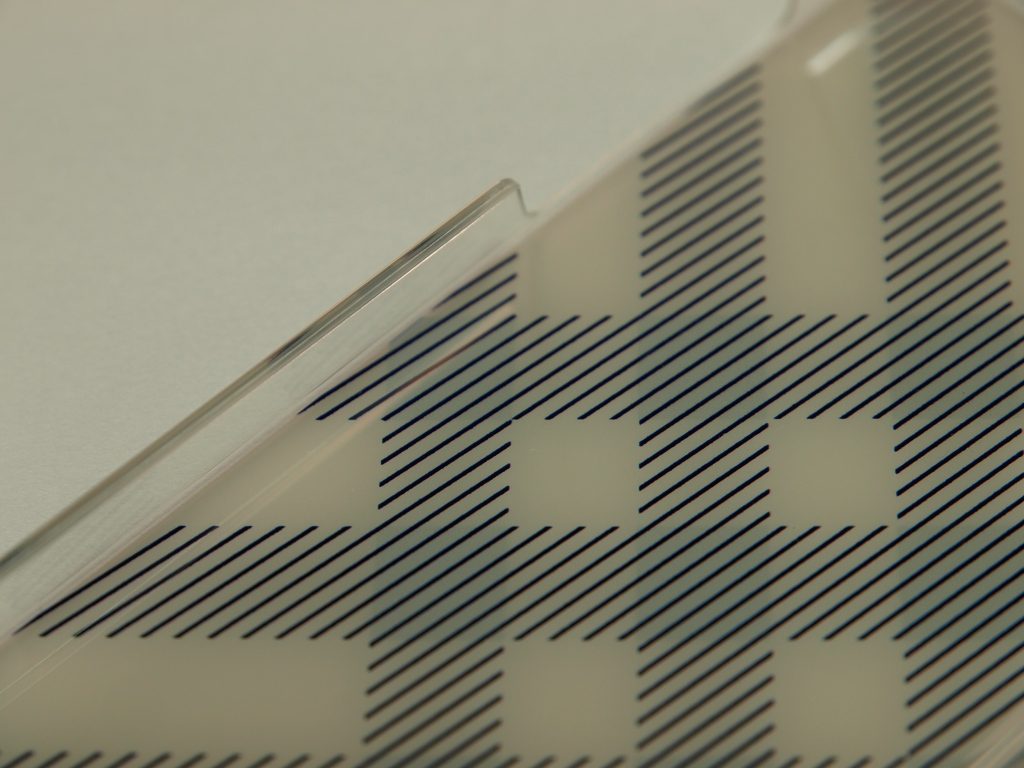

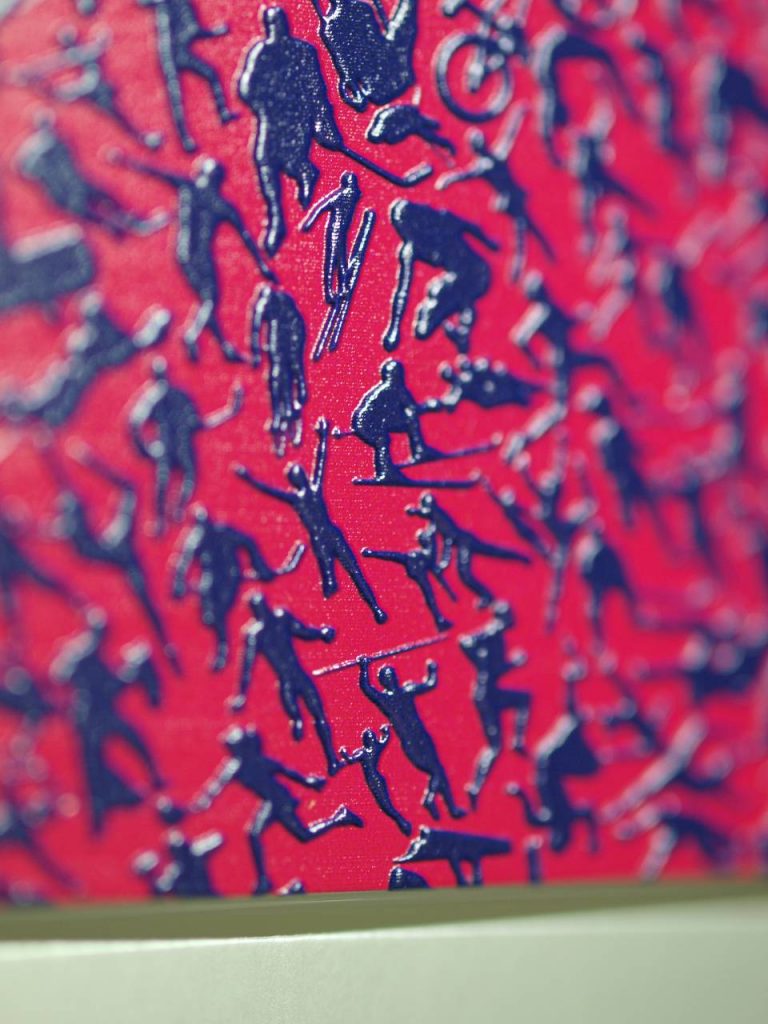

TopCoat veredelt Produkte auch im Siebdruck. Mittels einer 5-Farbenmaschine bringt TopCoat auch weisse Druckfarbe auf Bauteile und bietet Ihnen Lösungen zur Einsparung von Filmkosten an. Mit modernster UV-Farb-Technologie, der Prototypenfertigung und einer Serienkapazität von 25 Quadratmetern pro Stunde stehen Ihrer Serienfertigung alle Wege der Veredelung offen.

Der Siebdruck ist ein Druckverfahren, bei dem die Druckfarbe mit einem Gummirakel durch ein feinmaschiges Gewebe hindurch auf den Bedruckstoff aufgebracht wird. An denjenigen Stellen des Gewebes, wo der Bildvorlage entsprechend keine Farbe gedruckt werden soll, sind die Maschenöffnungen des Gewebes durch eine Schablone farbundurchlässig. Der Siebdruck wird neben dem Hochdruck, dem Tiefdruck und dem Flachdruck (Offsetdruck) auch als Durchdruck bezeichnet, da die druckenden Stellen der Siebdruckform farbdurchlässig sind. Der Siebdruck gilt historisch gesehen als viertes Druckverfahren. Der Digitaldruck, der sich in den 90er- Jahren entwickelte, liesse sich als fünftes Druckverfahren bezeichnen.

Die Anwendungsgebiete des Siebdruckverfahrens sind äusserst vielfältig. Das Verfahren wird im Bereich der Werbung und Beschriftung eingesetzt, aber auch für industrielle Anwendungen, im Textil- und Keramikdruck oder für künstlerische Drucke. Die Vorteile des Siebdrucks liegen darin, dass durch verschiedene Gewebefeinheiten der Farbauftrag variiert werden kann (deckend oder lasierend). Zudem können sehr viele verschiedene Farbsorten verdruckt werden. Das Druckformat kann im Extremfall mehrere Meter betragen, es können auch geformte Gegenstände wie Flaschen, Dosen oder Gerätegehäuse veredelt werden. Das Siebdruckverfahren wird meist für den Druck von kleineren und mittleren Auflagen eingesetzt häufig als spezielle Beschichtungstechnik mit Druckfarbe.

Wenn Oberflächen aus Stoff eine stilbildende Hauptfunktion übernehmen, rücken besondere Anforderungen in den Vordergrund. TopCoat beherrscht diese Veredelungstechnik im Detail und präsentiert Ihnen zahlreiche Darstellungsvarianten in Bezug auf Optik, Haptik und Verarbeitung. Neben Geräusch- und Vibrationshemmung realisiert TopCoat auch wärmeabweisende Oberflächen. Einflüsse, die trotz Funktionsbekleidung zu Verbrennungen führen können, werden durch eine akkurate Flockbeschichtung unterbunden.

Bei der elektrostatischen Beflockung werden Fasern in einem elektrischen Feld auf ein mit Klebstoff beschichtetes Substrat aufgebracht. Dabei sorgen die Feldlinien dafür, dass sich alle Fasern senkrecht ausrichten und so eine gleichmäßige, textile Oberfläche erzeugen. Durch die heute verwendeten Bindemittel sind Beflockungen sehr strapazierfähig und abriebbeständig. Abhängig von Faserstärke und -länge kann entsprechend der gewünschten Funktion, Optik oder Haptik eine samtweiche bis hart-abrasive Oberfläche erzielt werden. Grundsätzlich lassen sich alle Textilfasern zu Flock verarbeiten. So eignet sich Polyester bestens für die Aussenanwendung, weist jedoch eine begrenzte Knickstabilität auf. Auf weichen Untergründen wie Textilien und Schaumstoffen wird meist Viskose verwendet. Aufgrund seiner positiven Eigenschaften kommt jedoch in der Regel Polyamid zum Einsatz. Flock gibt es in unterschiedlichen Faserlängen und -dicken. Die Flockdicke wird in dtex (Gramm pro 10 000 Meter Länge) gemessen, die Länge in Millimeter. Dabei bestimmt das Verhältnis von Faserlänge zu Faserdicke die Optik des Flockflors. Je dünner die Fasern in Relation zu ihrer Länge sind desto weicher fühlt sich die Oberfläche an.

Insgesamt muss die Oberfläche des zu veredelnden Materials glatt oder nur sehr leicht geprägt oder gerillt sein. Ferner gilt: Je dünner die Linien oder je filigraner die Motive sind, desto kürzer sollte der Flock sein. Eine Strichstärke von 0,5 mm lässt sich beispielsweise nur mit kurzem Flock realisieren. Grundsätzlich ist Flock in jeder Farbe erhältlich. Die Strapazierfähigkeit des Flocks lässt sich dadurch beeinflussen, indem Substrat, Klebstoff und Flock optimal aufeinander abstimmt werden. Polyamid-Flock hält zum Beispiel auch hohen Druck aus und die Fasern richten sich wieder auf. Flock kann partiell oder als Ganzflächenbeflockung aufgebracht werden.

Tampondruck ist ein indirektes Tiefdruckverfahren. In eine ebene Platte wird das zu druckende Motiv eingesetzt. Diese Vertiefungen werden mit Farbe gefüllt. Ein glatter, elastischer Stempel (Tampon) nimmt durch Aufdrucken die Farbe auf und überträgt diese auf das eingelegte Produkt. Diese Druckart findet Anwendung im Bereich Medizin, Technik, Industrie, Kosmetik, Werbung und vielen weiteren Bereichen. Die Vorteile des Tampondrucks überwiegen: Nebst dem Bedrucken über Wölbungen und in Vertiefungen realisiert TopCoat in diesem Verfahren feine Linien, schlanke Schriften und gleichmässigen Farbauftrag. Unsere 12 Tampon- Druckmaschinen ermöglichen 1-4 farbige Druckaufträge. Für Grossauflagen – beispielhaft zum Bedrucken von CD’s und ähnlichen Artikeln – steht ein Vollautomat zur Verfügung. Ein qualitativ guter und präziser Druck benötigt genaue Vorrichtungen und Werkstückaufnahmen. Diese werden durch TopCoat selbst in der Arbeitsvorbereitung angefertigt.

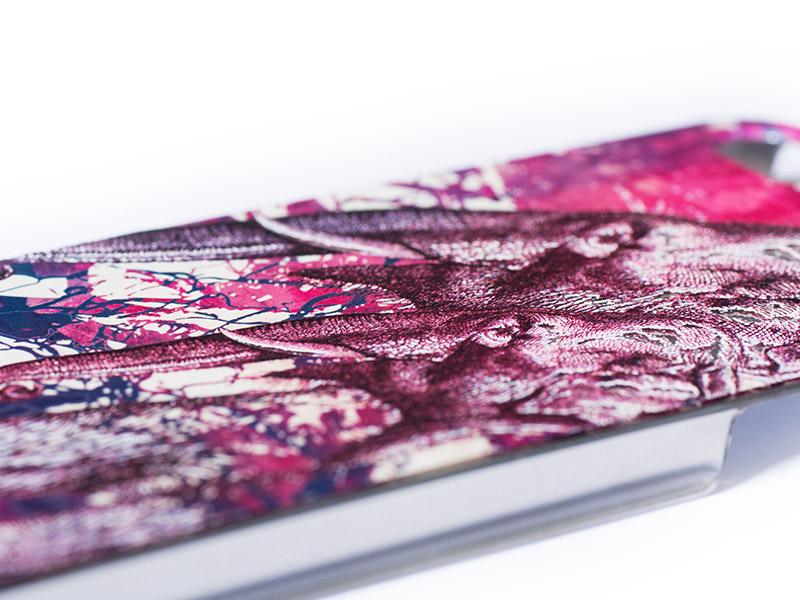

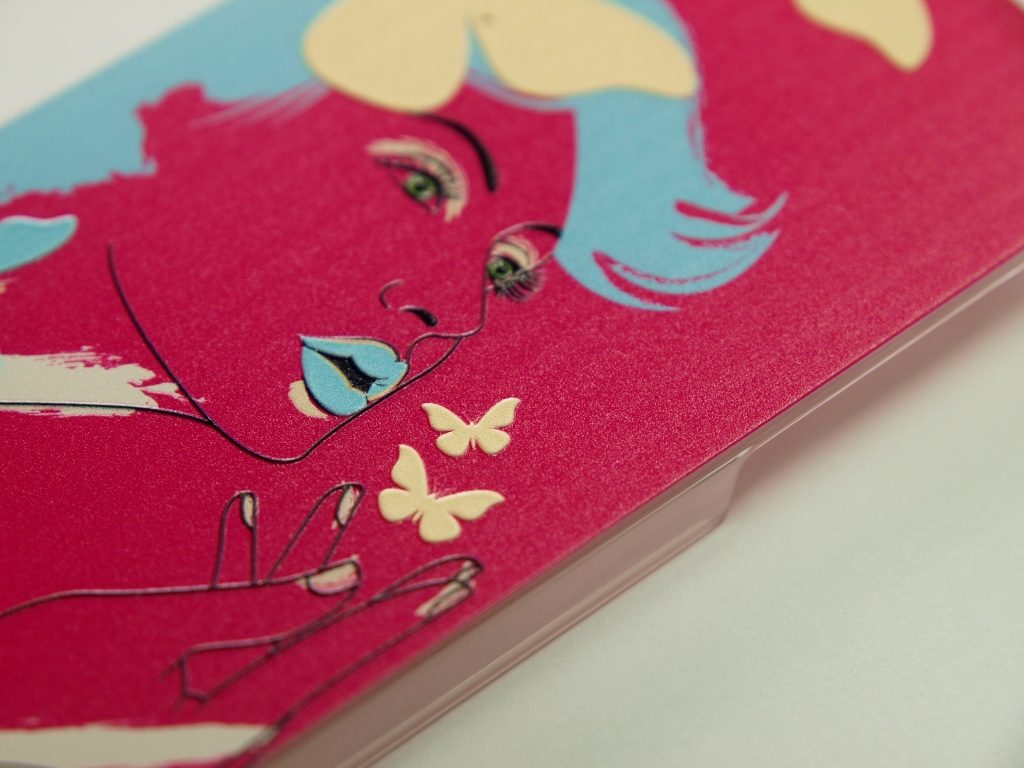

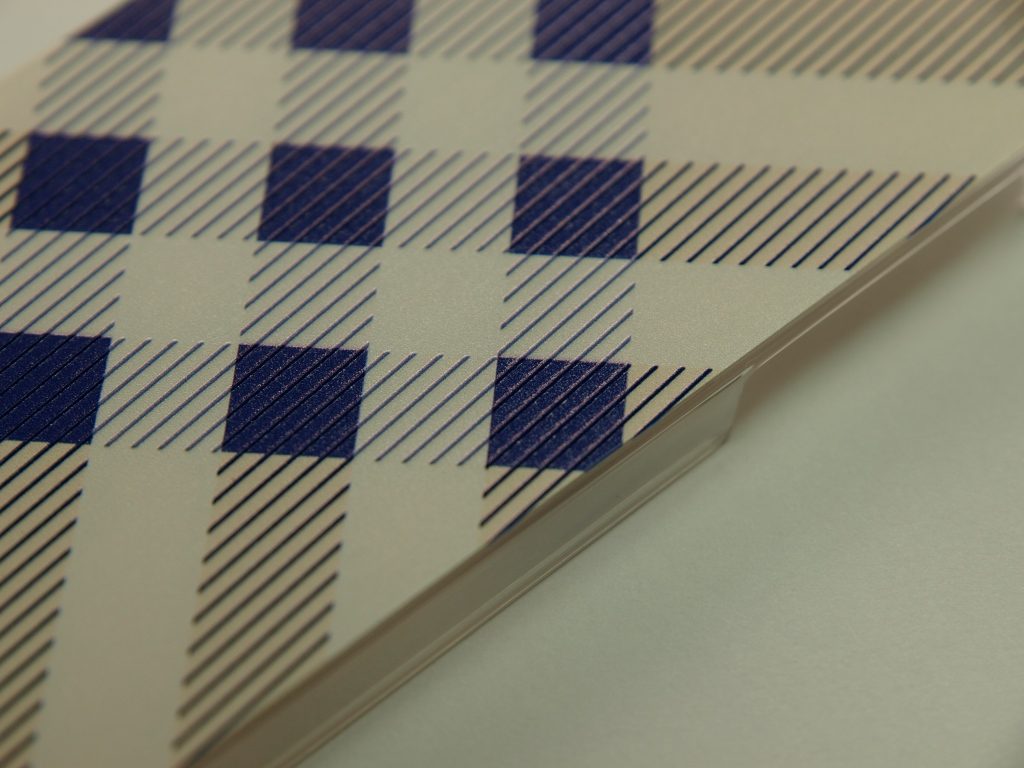

Der Wassertransferdruck – oder schlicht Wassertransferverfahren – ist bei TopCoat fester Produktionsbestandteil seit 1993. Stets in Anpassung an die technische Fortentwicklung steht bei TopCoat ein Fertigungsbereich zur Verfügung, der dem aktuellen Marktanspruch gerecht wird. Diese Technik kommt immer dann zum Einsatz, um 3-dimensionale Oberflächen effektiv zu dekoriere

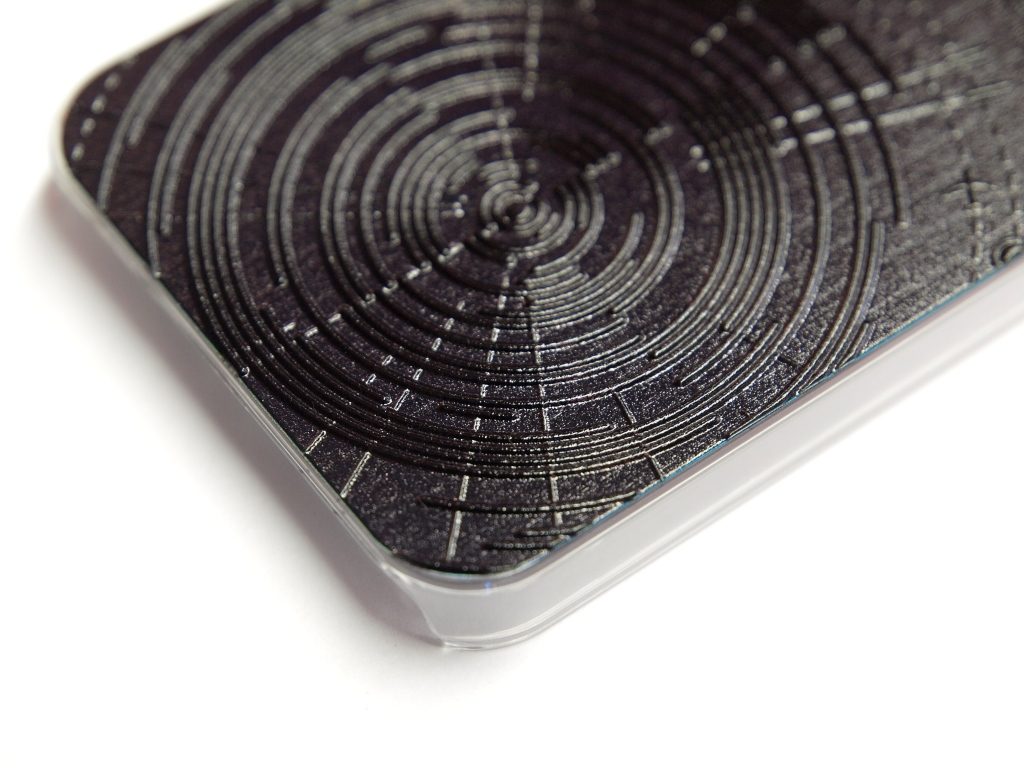

TopCoat sticht heraus durch eine perfekte Teilveredelung im 3D-Druckverfahren. Dabei wird in einem komplexen, mehrschichtigen Verfahren Ihr graphisches Motiv in die 3. Dimension gehoben. Ob partiell, einem besonderen Endlosmuster oder als gesamtes Motiv: der visuelle Effekt und die Farbbrillianz bleiben am Markt atemberaubend. Durch eine besonders hochwertige Oberflächen-Vorbehandlung lassen sich alle Materialien direkt bedrucken. Selbst bei leicht gewölbten Oberflächen sind Fotoapplikationen keine Schwierigkeiten mehr.

In diesem Verfahren können Bauteile von bis zu 130 mm Höhe verarbeitet werden. Mit den Farben Cyan, Magenta, Yellow, Matte Black, Photo Black, Red und Blue können Fotos in Spitzenauflösung und in perfekter Ausrichtung appliziert werden. Als Hochleistungskratzschutz kann wird meist ein matter oder transparent glänzender, hoch abrasiver Schutzlack aufgetragen. Kleinteile wie Messerschalen oder Uhrengehäuse können in Serie bedruckt werden. Bei TopCoat steht ein vielfältiges Mustersortiment zur Ansicht bereit.

TopCoat ist spezialisiert auf Verspiegelungen aller Art. In dieser Veredelungstechnik werden Bauteile jeder Grösse mit einer echten Silberschicht überzogen. Fertig beschichtete Teile erhalten eine verchromte Anmutung und spiegeln. Die ersten „künstlichen“ Bronze-Spiegel stammen aus Mesopotamien. Auch bei den Ägyptern, Griechen und Römern waren solche Metallspiegel in Gebrauch. Anstelle von Bronze wurde später Kupfer, Silber oder gar Gold als Spiegelüberzug verwendet. Um zu verhindern, dass die Spiegel nicht „stumpf“ wurden, mussten sie häufig poliert werden. Im Mittelalter kamen die ersten Glasspiegel auf. Sie wurden in grossen Stückzahlen von Glasbläsern in Venedig hergestellt. Die Glasrückseite wurde mit einer dünnen Zinnschicht überzogen und mit Quecksilber begossen. Auf diese Weise entstand Amalgan, eine gut reflektierende Legierung. Die Glasbläser von Murano durften Venedig unter Androhung der Todesstrafe nicht verlassen, damit dieses „Know How“ in Venedig blieb. Was in Venedig seinen Ursprung fand ist in Däniken serienreif. TopCoat begleitet Sie in Ihrem Produktionsvorhaben zur Verspiegelung.